При сборке или выборе станка с ЧПУ важно понимать, как параметры точности, повторяемости и разрешения позиционирования влияют на качество обработки деталей. Эти характеристики определяют, насколько точно инструмент следует заданной траектории и способен ли воспроизводить один и тот же результат многократно.

Определения: точность, повторяемость и разрешение позиционирования

- Точность позиционирования станка с ЧПУ — это отклонение фактического положения инструмента от заданного в программе.

- Повторяемость позиционирования станка — способность возвращаться в одну и ту же точку при одинаковых командах.

- Разрешение позиционирования станка — минимальное приращение, на которое может переместиться рабочий орган, то есть минимальный шаг системы.

Эти три понятия связаны, но не тождественны: высокая точность невозможна без достаточного разрешения и стабильной повторяемости.

От чего зависит точность и повторяемость станка с ЧПУ

Основные факторы:

- Тип привода.

- Шаговые двигатели обеспечивают предсказуемость и точность до 0,01–0,02 мм, но подвержены потере шагов.

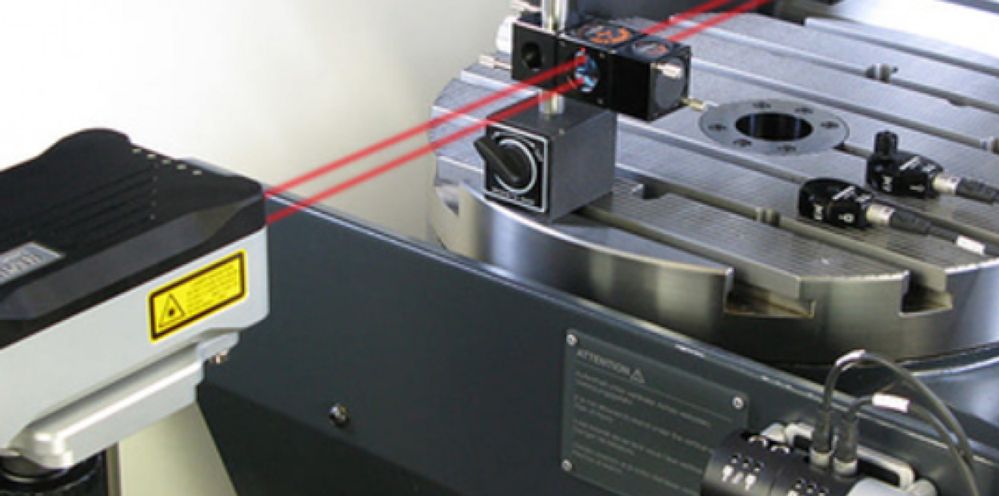

- Сервоприводы дают замкнутую систему обратной связи, где контроллер получает данные от энкодера и корректирует движение в реальном времени.

- Механическая часть.

Важную роль играют:

- Направляющие (профильные или цилиндрические);

- ШВП (шарико-винтовые пары) — снижают люфт и обеспечивают стабильную подачу;

- Рама станка и температурное расширение конструкции — влияют на геометрию и стабильность.

- Кинематические ошибки.

Возникают из-за несоосности, перекосов, зазоров и упругих деформаций. Совокупность таких отклонений формирует разброс координат при позиционировании.

- Электроника и настройка.

Неверные параметры микрошагов, ускорений и частоты импульсов приводят к накоплению ошибок при движении по нескольким осям.

Практические ориентиры по точности

Для фрезеров и граверов с ЧПУ реальная точность изготовления деталей зависит от класса оборудования:

|

Класс станка |

Тип привода |

Точность позиционирования |

Повторяемость |

Примечание |

|

Бытовой / настольный |

Шаговый |

±0,05–0,1 мм |

±0,03 мм |

Для дерева, пластика, акрила |

|

Полупромышленный |

Шаговый / серво |

±0,02–0,05 мм |

±0,02 мм |

Для алюминия, композитов |

|

Промышленный |

Серво с обратной связью |

±0,005–0,01 мм |

±0,003 мм |

Для металлов высокой твердости |

При этом класс точности станков с ЧПУ определяется ГОСТ 8.207 и указывается в паспорте оборудования.

Как улучшить точность и повторяемость

- Минимизируйте люфт.

Регулярно проверяйте состояние направляющих и ШВП. При необходимости выполняйте преднатяг подшипников.

- Следите за температурой.

Избегайте перегрева шпинделя и осей — температурное расширение конструкции даже на 0,01 мм может смещать позицию.

- Используйте корректно настроенные шаговые/серводвигатели.

Проверьте согласование тока драйвера и двигателя, настройку микрошагов, компенсацию ускорений и замедлений.

- Устанавливайте систему обратной связи.

Энкодеры и линейные датчики позволяют контролировать фактическое положение по каждой оси и устранять кинематические ошибки.

- Контролируйте рабочее поле станка.

Неправильное выравнивание стола или износ направляющих увеличивает разброс координат по краям рабочей зоны.

- Проверяйте точность программирования.

Используйте точные CAM-модели и не округляйте координаты при экспорте G-кода.

Выводы и рекомендации при выборе станка

При покупке или сборке важно соотнести задачи и бюджет с требуемым уровнем точности:

- Для гравировки, резки дерева и пластика достаточно точности 0,05–0,1 мм.

- Для фрезеровки алюминия и меди — не хуже 0,02 мм.

- Для металлообработки высокой точности — 0,005–0,01 мм.

Проверяйте:

- тип привода и наличие обратной связи;

- качество направляющих и ШВП;

- программную коррекцию по осям X, Y, Z;

- геометрию и жесткость конструкции.

Заключение

Параметры точности, повторяемости и разрешения позиционирования — основа надежной и стабильной работы станка с ЧПУ. Их формируют не только электроника, но и механика, конструкция и настройка.

Для повышения точности:

- минимизируйте люфты;

- обеспечьте стабильную температуру и калибровку;

- используйте систему обратной связи.

Подробнее о приводах и механике можно узнать в разделе

Шаговые двигатели и сервоприводы

и других категориях каталога Комплектующие для ЧПУ станков.

Грамотный подбор и настройка обеспечат стабильную точность и высокое качество обработки на протяжении всего срока службы станка.