Перед запуском любой обработки важно договориться, где у вас «0». В реальной работе это означает: нулевая точка станка с чпу выбрана и проверена, выполнена установка нуля, и вы понимаете, в какой система координат сейчас работает программа. Ошибка в нуле чаще приводит не к «чуть сместилось», а к удару инструмента о заготовку/оснастку или уходу размеров — особенно если CAM уже сгенерировал траектории под конкретный базис и вы запускаете G-код без перепроверки.

Дальше разберём: что считать нулем (на станке и на детали), какими методами его находят, как связать это с координатами осей X Y Z и где чаще всего допускают ошибки.

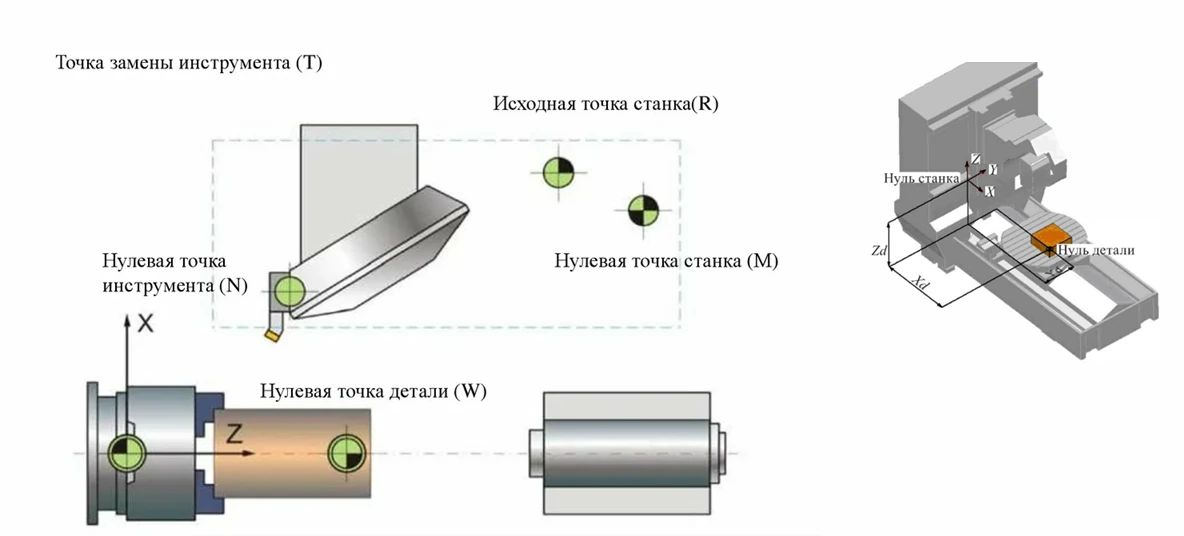

Что считать нулем при наладке

В ЧПУ обычно живут сразу несколько «нулей», и путаница между ними — главный источник проблем.

-

Машинный ноль (machine zero)

Это базовая точка станка после процедуры homing: когда ось «прошлась» на концевик/датчик, контроллер фиксирует начало координат машины. В системах типа LinuxCNC машинная система координат — основа для всех остальных, а перемещения в ней выполняют через G53. -

Ноль детали (work/part zero)

То, что в разговорной практике часто называют part zero — ноль рабочая заготовка в выбранной рабочей системе координат (например, G54). Именно сюда ориентируется траектория из CAM: если в CAM «ноль в левом нижнем углу сверху», то на станке вы должны выставить такой же базис — иначе «правильный» G-код станет неправильной обработкой. -

Инструментальный ноль

По оси Z важно понимать, откуда берется высота: через длину инструмента и смещение рабочей системы. В промышленной практике зонд (probe) и таблица смещений используются как раз для установки рабочих смещений и контроля Z относительно поверхности детали.

Практический вывод: «найти ноль» — это не один шаг, а связка из (а) реперной базы станка и (б) нуля детали в рабочей системе.

Основные методы установки базовой точки

Ниже — рабочие способы, которые применяют в мастерских и на производстве. Выбор зависит от точности, типа станка и доступного инструмента.

1) По концевикам и homing

Это ответ на вопрос как найти реперную точку для станка: выполнить homing и убедиться, что машинные координаты (G53) адекватны направлению и пределам перемещений. Дальше уже задаётся рабочее смещение (G54–G59) относительно машинной базы.

2) «Тач-офф» по поверхности: бумага/щуп/пластина

Для Z-ноля на фрезерных и гравировальных станках распространены:

- метод «бумажки» (подходит для грубой наладки),

- щуп/набор щупов (предсказуемее),

- touch-plate (контактная пластина) — удобна для повторяемости.

Важно: при контактном методе учитывайте толщину пластины/щупа и корректно выполняйте обнуление в нужном смещении (например, в активном G54), а не в машинных координатах.

3) По кромке: кромкоискатель и 3D-тестер

Для установки X/Y нуля по грани используют кромкоискатель (edge finder) или 3D-taster. Эти методы рассчитаны на то, чтобы надёжно найти край, угол или центр отверстия — то есть привязать координаты к реальной геометрии детали.

4) По центру: индикатор и «половинка-от-половинки»

Когда нужно центрирование деталей (например, круглая заготовка, втулка, отверстие, штифт), применяют:

- индикатор в шпинделе/держателе для выведения центра,

- касание двух противоположных сторон и вычисление середины (по координате),

- циклы измерения зондом (если есть).

Здесь полезно помнить термин осность: если вы «центрируете» по наружному диаметру, но оснастка зажата с биением, ноль по факту будет гулять при повороте/перезажиме.

Сравнение методов по точности и скорости

|

Метод |

Что находим |

Типичная повторяемость |

Плюсы |

Минусы |

|

Бумага/щуп |

Z по поверхности |

средняя |

быстро, без датчиков |

зависит от «чувства», легко ошибиться |

|

Touch-plate |

Z по поверхности |

выше средней |

повторяемость, удобно в наладке |

нужна калибровка толщины/ контакт |

|

кромкоискатель / 3D-taster |

X/Y по грани/ углу |

высокая |

хорошо для базирования детали |

требует аккуратного подвода |

|

Индикатор/по двум сторонам |

центр, отверстие |

высокая |

точное центрирование |

дольше по времени |

|

Зонд (probe) |

поверхность/ кромка/ карман |

высокая |

автоматизация, контроль |

стоимость, настройка циклов |

Координаты и оси: что проверять перед стартом G-кода

Чтобы ноль «сошёлся» с тем, что ожидал CAM, пройдитесь по короткой логике.

-

Убедитесь, что станок «знает» машинную базу

После включения сделайте homing. Во многих системах без этого координаты фактически «условные», и вы рискуете уехать в неправильном направлении или в упор. -

Проверьте, какая рабочая система активна

В G-коде обычно выбирают рабочую систему G54 (или другие из семейства). Координатные смещения позволяют программировать деталь «без оглядки» на фактическое положение заготовки на столе — но только если вы правильно выставили смещение. - Отдельно разложите X, Y и Z

- оси X Y Z: X/Y — привязка к геометрии (угол, грань, центр), Z — к поверхности/плоскости.

- Не смешивайте «ноль детали» и «ноль инструмента»: если вы используете длины инструмента, они должны быть согласованы с тем, где вы задали Z0. В учебных материалах по наладке зондов прямо отмечают связь смещения G54 по Z и инструментальных смещений.

-

Сделайте безопасную проверку траектории

Перед резанием прогоните программу «в воздухе» (выше детали) и убедитесь, что стартовая точка и направления перемещения совпадают с ожидаемыми — особенно если CAM/постпроцессор добавляет свои переходы в начале. В G-коде это обычно видно уже по первым перемещениям.

Практические советы и типовые ошибки

Ниже — то, на чём чаще всего «сыпятся» начинающие и даже опытные наладчики при смене станка/контроллера.

-

Не задавайте ноль «в неопределённой системе»

Сначала homing, затем выбор рабочего смещения (например, G54), затем установка нуля детали. -

Учитывайте радиус/диаметр инструмента при базировании по кромке

Если вы касаетесь кромкой фрезы без компенсаций — вы нашли не грань детали, а грань детали + радиус инструмента. С кромкоискатель/3D-taster это решается корректнее. -

Для Z не забывайте про толщину пластины/щупа и «нулевую плоскость» в CAM

CAM может считать Z0 по верху заготовки, по столу или по плоскости тисков — это нужно согласовать до генерации траектории. -

При центрирование деталей проверяйте зажим и биение

Если заготовка «ведёт» при затяжке, вы получите смещение нуля после закрепления — особенно критично для тонких пластин и цилиндров.

Мини-чек перед резанием (маркированный список):

- homing выполнен, машинные координаты адекватны;

- активна нужная рабочая система (обычно G54);

- X/Y привязаны к выбранному углу/центру, Z — к согласованной плоскости;

- траектория проверена «в воздухе», переходы безопасны.

FAQ по нулю детали и станка

Что такое “part zero” и чем он отличается от машинного нуля?

part zero — это ноль детали в рабочей системе координат (например, G54). Машинный ноль — базовая точка станка после homing, от которой считаются все смещения.

Обязательно ли делать homing каждый раз?

Если ваша система теряет абсолютное положение при выключении/сбое — да, иначе координаты могут быть неверными. Это типичная причина аварийных перемещений.

Что значит ноль детали чпу на практике?

Это выбранная точка на детали/заготовке (угол, центр, плоскость), в которой вы задаете X0/Y0/Z0 для выполнения программы. Она должна совпадать с базой, под которую рассчитан CAM-проект и ваш G-код.

Как найти центр отверстия без зонда?

Два касания по X (слева/справа) и два по Y (спереди/сзади) с вычислением середины по каждой координата — рабочий ручной метод. Для высокой точности добавляют индикатор и контроль биения.

Где чаще ошибаются новички?

Смешивают рабочие смещения и машинные координаты (например, выставляют ноль не в том G54), забывают радиус инструмента при касании кромки, либо не согласуют Z0 между CAM и реальной установкой.

Заключение

Правильная установка нуля — это дисциплина: сначала реперная база станка (машинный ноль), затем рабочее смещение под деталь, затем проверка траектории. Если вы держите эту последовательность, ноль становится повторяемым и переносимым между наладками, а не «угадайкой».

Для подбора датчиков, механики, электроники и оснастки под вашу схему наладки смотрите: Комплектующие для чпу станков и Готовые наборы для ЧПУ, Датчики поиска высоты.