ЧПУ контроллер — «мозг» любого станка с числовым программным управлением. Именно он отвечает за точность перемещений, синхронизацию осей, интерполяцию траекторий и взаимодействие с драйверами. От правильного выбора контроллера зависит производительность и надежность всей системы. Разберём, как устроены контроллеры, какие бывают типы и что важно учесть при выборе.

Типы и архитектура контроллеров ЧПУ

Контроллеры различаются по принципу работы и способу взаимодействия с управляющим устройством.

Основные типы:

- Компьютерные (PC-based)

Работают в связке с компьютером и программами вроде Mach3, LinuxCNC, UCCNC. Передача сигналов осуществляется через LPT, USB или Ethernet.

Плюсы: гибкость, широкие настройки, визуализация процессов.

Минусы: зависимость от ПК, необходимость стабильной ОС.

- Автономные (Standalone)

Контроллер имеет собственный процессор и память, управление ведётся через пульт или дисплей. Примеры — DSP и ARM-контроллеры.

Плюсы: независимость от ПК, стабильность, простота подключения.

Минусы: ограниченные возможности визуализации и редактирования G-кода.

- Промышленные (Embedded CNC controller)

Устанавливаются в заводское оборудование. Поддерживают EtherCAT, CAN-шину, расширенную интерполяцию и сложные циклы обработки.

Плюсы: высокая точность и надежность.

Минусы: высокая стоимость, сложность интеграции.

Ключевые параметры выбора контроллера для вашего станка

1. Количество осей

Контроллер должен поддерживать нужное количество осей (от 3 до 6 и более). Для фрезеров стандарт — X, Y, Z; для граверов и токарных добавляются A, B, C.

2. Совместимость с приводами

Контроллер должен корректно работать с установленными шаговыми двигателями или серводвигателями. Совместимость по сигналам (Step/Dir, Pulse/Direction) критична — ошибки приведут к неверной синхронизации.

3. Интерфейсы связи

Выбирайте контроллер по типу интерфейса:

- USB — простота подключения;

- Ethernet — устойчивость и высокая скорость обмена;

- RS485 / CAN / EtherCAT — для промышленного применения и связи нескольких модулей.

4. Производительность

Важна частота генерации импульсов (обычно 100–500 кГц). Чем выше частота, тем точнее движение и плавнее работа на высокой подаче.

5. Программная поддержка

Контроллер должен работать с популярными CAM-системами: ArtCAM, Fusion 360, SolidCAM, поддерживать стандартный G-код и иметь понятный интерфейс.

Настройка и интеграция контроллера в систему

Подключение

- Проверьте схему распиновки выходов контроллера и драйверов.

- Для каждой оси подключаются сигналы Step и Dir, а также питание.

- Обязательно выполните заземление и экранирование сигнальных кабелей.

Настройка параметров

- Введите количество шагов на миллиметр для каждой оси.

- Установите пределы перемещений и нулевую точку.

- Настройте скорости перемещения, ускорения и предельные токи.

Проверка связи

- При работе через Ethernet проверьте IP-конфигурацию.

- При USB-подключении используйте качественные кабели и ферритовые фильтры для защиты от помех.

Типичные ошибки и как их избежать

- Несовместимость сигналов с драйверами.

Некоторые контроллеры формируют сигналы с другим логическим уровнем (5 В / 24 В). Перед подключением уточните в документации.

- Неправильное задание осей.

Ошибки в конфигурации (перепутанные Step/Dir) приводят к обратному движению или пропускам шагов.

- Неверное масштабирование.

При вводе неверного количества импульсов на миллиметр реальная траектория не совпадает с моделью.

- Игнорирование электромагнитной совместимости.

Отсутствие экранирования вызывает сбои и потерю связи с cnc controller.

- Перегрузка по питанию.

Контроллеры требуют стабильного напряжения 24 В с запасом по току не менее 20 %.

Подбор комплектующих и рекомендации

Для надежной работы системы контроллер должен быть согласован с остальными элементами:

- Комплектующие для ЧПУ станков — кабели, концевики, блоки питания, драйверы;

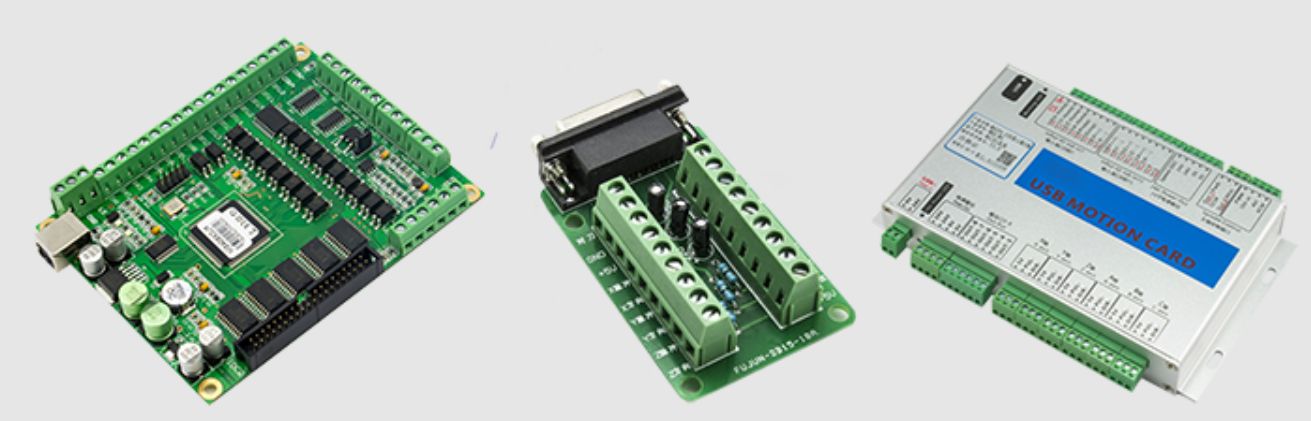

- ЧПУ контроллер — модели с поддержкой 3–6 осей, USB/Ethernet, DSP и Mach3;

- Драйверы и шаговые двигатели подбираются по току и совместимому интерфейсу.

Практический совет: если вы собираете самодельный станок, начните с универсального Mach3 или DSP-контроллера. Для промышленного применения выбирайте решения на базе ARM или EtherCAT.

Заключение

Выбор контроллера для ЧПУ-станка — это баланс между функциональностью, совместимостью и стабильностью.

- Для простых проектов подойдут USB или DSP-контроллеры.

- Для сложных систем с автоматизацией — Ethernet и EtherCAT.

- Важно учитывать количество осей, производительность и поддержку интерфейсов.

Чек-лист перед покупкой:

- Определите тип станка и число осей.

- Уточните интерфейс связи и тип двигателей.

- Проверьте поддержку G-кодов и программ CAM.

- Убедитесь в наличии защиты от помех и правильном питании.

Грамотно выбранный контроллер обеспечивает стабильную работу, точность интерполяции и надёжную связь между всеми узлами системы.